Kunststoff ist aus ökologischer Sicht in die Kritik geraten. Als Werkstoff bietet Kunststoff jedoch hochinteressante Eigenschaften. Eine niedrige Schmelztemperatur, ein geringes Gewicht und die Möglichkeit, das Material in jede beliebige Form zu bringen, machen Kunststoff in der Fertigung von Teilen unverzichtbar.

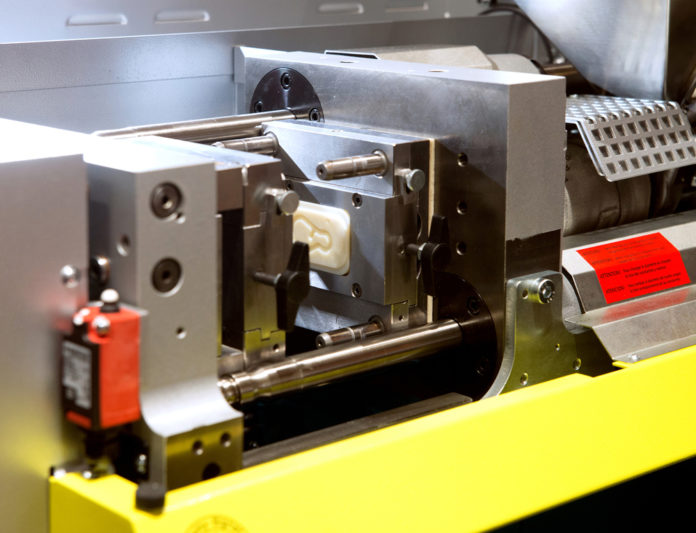

Im Spritzgussverfahren wird flüssiger Kunststoff in einen Hohlkörper gefüllt und unter Druck gefestigt. Dieses Technik erlaubt unzählige Möglichkeiten der Formgebung. Das Verfahren wird in der Produktion von Prototypen, Kleinserien und großen Stückzahlen eines Bauteils in gleichbleibender Qualität eingesetzt.

Kunststoffspritzguss im Detail

Das Ausgangsmaterial ist ein Kunststoffgranulat. Je nach Einsatzbereich können Kunststoffe mit unterschiedlichen Zusammensetzungen verwendet werden. Das Granulat wird bei hohen Temperaturen verflüssigt. Über einen rotierenden Fördermechanismus wird das Material transportiert und zu einer einheitlichen Masse vermengt. Der Kunststoff wird in eine Form gefüllt, die aus zwei Halbkörpern zusammengefügt ist. Das Bauteil härtet unter Druck aus und kühlt ab. Beim Öffnen der Form liegt das fertige Bauteil vor, das sofort einsatzbereit ist.

Vorteile des Spritzgussverfahrens

Der Fertigungsprozess verläuft automatisiert und hat eine sehr hohe Reproduziergenauigkeit. Jedes Bauteil, das die Hohlform verlässt, hat keine Abweichungen zu anderen Teilen der Serie. Diese Präzision lässt sich sowohl auf den Werkstoff als auch auf das Spritzverfahren zurückführen. Eine aufwendige Nachbearbeitung entfällt und jedes produzierte Teil ist sofort gebrauchsfertig. Spritzguss kann in vielen Wandstärken und mit aufwendigen Details verarbeitet werden. Bögen, Winkel und Ecken können problemlos gegossen werden.

Nachteile des Spritzgussverfahrens

Im Vergleich zu anderen Verfahren, die Kunststoffe formen, hat das Spritzgussverfahren einen hohen Energieverbrauch. Das Aufschmelzen und Verflüssigen des Granulats benötigen hohe Temperaturen. Dies wirkt sich negativ auf die Wirtschaftlichkeit aus. Besonders die Produktion von Prototypen wird durch die Herstellung einer speziellen Hohlform kostspielig.

Der direkte Vergleich ist allerdings schwierig, da sich durch das Umformen von Kunststoffplatten nicht die Formenvielfalt und die Stabilität erreichen lassen, die mit dem Spritzgussverfahren erreicht werden können. Spritzguss zählt zu den Urformverfahren, also der Fertigung einer völlig neuen Form. Beim Umformen handelt es sich um eine Verifizierung einer vorhandenen Form durch Wärme.

Geeignete Kunststoffe für das Spritzgussverfahren

Polyamid und Polycarbonat gehören zur Gruppe der Thermoplaste. Diese Kunststoffe verändern ihre Eigenschaften durch die Erwärmung nicht. Nach dem Erhitzen und dem Abkühlen nehmen Thermoplaste ihre ursprünglichen Materialeigenschaften wieder an. Diese Kunststoffe finden zahlreiche Anwendungen im Alltag. Vom Brillengestell über Schutzhelme bis zur Abdeckung von Leuchten am Fahrzeug werden Thermoplaste verwendet. Sie gelten als widerstandsfähig und sehr robust.

Mit dem Spritzgussverfahren lassen sich glasfaserverstärkte Kunststoffe herstellen, die durch eine hohe Widerstandsfähigkeit gegen Beschädigung überzeugen. Durch die Kombination verschiedener Ausgangsmaterialien lassen sich Kunststoffteile mit außergewöhnlichen Eigenschaften herstellen. UV-Beständigkeit ist bei Kunststoff ein wichtiges Kriterium, da die Strahlung zu einer Ermüdung des Materials führen kann. Nachhaltig sind Kunststoffgranulate, die aus dem Recycling zurück in den Produktionskreislauf fließen.