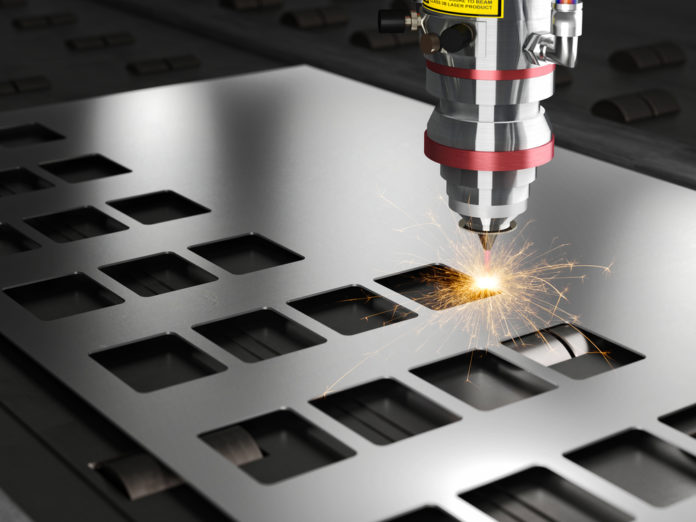

Weite Teile der verarbeitenden Industrie bauen mittlerweile auf die Lasertechnik. Laser haben gegenüber anderen verarbeitenden Technologien mehrere Vorteile. Sie sind schneller, präziser und arbeiten in der Regel kontaktlos, was auch den Umgang mit schwierigen Materialien ermöglicht. Dieser Artikel stellt das sogenannte Lasersintern vor.

Was ist Lasersintern?

Für die Bearbeitung bestimmter Werkstoffe haben sich innerhalb der Lasertechnik eine Reihe von Methoden herausgebildet. Selektives Lasersintern (SLS) wird dabei am häufigsten für das sogenannte Schichtbauverfahren benutzt. Dabei handelt es sich um eine Technologie, mit der bestimmte Objekte im dreidimensionalen Fertigungsverfahren oder 3D-Druck hergestellt werden. Der Laser wird dabei benutzt, um Kunststoffpartikel, die auf ein Ausgangsmaterial aufgetragen werden, präzise zu verschmelzen. Dadurch wird das Endergebnis ausgesprochen stabil. Selbst fragile Geometrien brauchen mit der Technik des Lasersinterns keinerlei Stützelemente – das Material stabilisiert sich durch die Fertigungsweise selbst. Durch die Methode lassen sich zum Teil komplizierte Werkstücke fertigen, die mit konventionellen mechanischen Verfahren nicht herstellbar sind.

Bis vor wenigen Jahren galt das Lasersintern als eher aufwändig, da dafür spezielle Maschinen benötigt wurden, die noch recht kostenintensiv waren. Außerdem konnte die Fertigung eines einzigen Objektes zum Teil mehrere Stunden dauern, was eine Massenproduktion ausschloss. Lasersintern wurde daher häufig für Einzelfertigung oder die Anfertigung einiger weniger Prototypen verwendet. Heute setzen sich sogenannte Rapid-Manufacturing-Technologien durch, die eine Fertigung deutlich höherer Stückzahlen in kürzerer Zeit ermöglichen. Daher ist Lasersintern für die verarbeitende Industrie zunehmend attraktiv.

Wird der Laser klassische Fertigungsverfahren ersetzen?

Der 3D-Druck mit dem Laser – schnell, präzise und rentabel – kann ohne Zweifel als Quantensprung in der Fertigungsindustrie betrachtet werden. Bislang galten vor allem gießtechnische Verfahren als das Nonplusultra. Gegossene Werkstücke sind extrem stabil und können schnell in großer Stückzahl hergestellt werden. Der Laser macht dieser Technik nun durchaus Konkurrenz. Dass die Stabilität eines mit per Laserverfahren hergestellten Werkstücks eines Tages höher sein könnte als die eines gegossenen Werkstücks, hätte vor einigen Jahren womöglich noch niemand glauben wollen.

Es gibt nun aber wenig Grund zur Annahme, dass klassische Fertigungsverfahren von der Bildfläche verschwinden werden. Die Lasertechnik ist nicht neu, sie wird nur konstant weiterentwickelt und verbessert sich aktuell in einem atemberaubenden Tempo, wohingegen konventionelle Fertigungsverfahren ihr Maximum der Leistungsfähigkeit bisweilen erreicht haben dürften. Es ist nur der Vergleich, der diese Techniken nebeneinander ungleichwertig aussehen lässt. Auf lange Sicht werden sich viele verschiedene Fertigungsverfahren nebeneinander etablieren und gut miteinander koexistieren können. Nicht immer müssen Werkstücke hochkompliziert und trotzdem stabil sein – manchmal braucht es einfach schnell viele davon. Und letztendlich spielt auch die Ästhetik eine große Rolle. Die unterscheidet sich von Verfahren zu Verfahren. Und das ist auch gut so.